●インクジェットプリント加工

当社は生地の精練加工からインクジェットプリント品の出荷まで一貫で加工が可能です。多様化・高度化する時代のニーズに合わせ、小ロット対応および短納期・高品質の提供を目指しております。

オリジナルデザインのプリントやプリント後の後加工(撥水加工など)の付加も可能です。

|

|

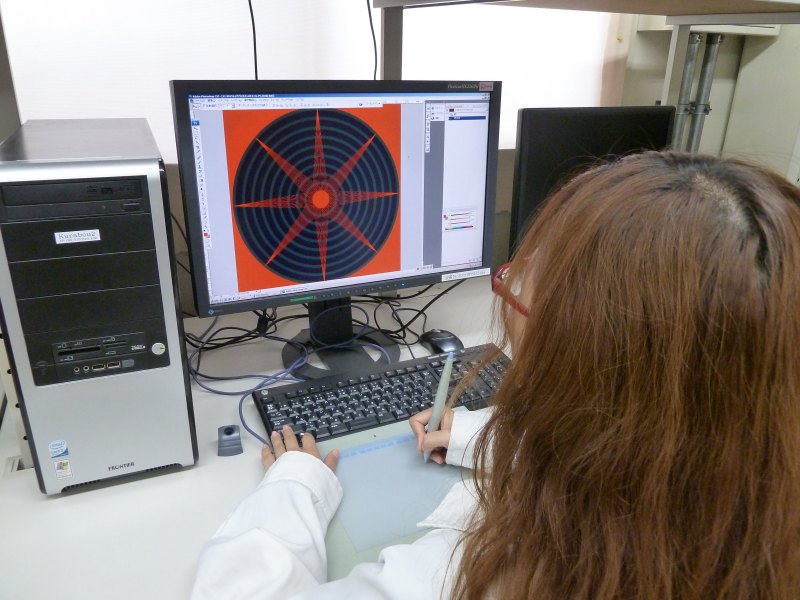

●画像処理 画像処理は大きく分けると送りつけ、分解、配色の3段階に分ける事が出来ます。 全ての作業に熟練が必要でインクジェットプリントの生命線とも言える工程になります。 ・送りつけ・・・送りつけは、柄と柄が正確につながるように修正する工程です。 処理を施す事により柄がつながります。 ・分解・・・・・・分解は柄を構成する色毎に画像を分解することを言います。 ・配色・・・・・・配色とは、分解した画像の必要な場所に色を入れる作業です。 |

|

|

●プリント下加工 プリント下の加工は、生機からの加工と、製品からの加工の2パターンに分かれます。 例えば生機からの加工の場合、その工程は、準備投入、プレセット、染色、拡布、乾燥セット、糊付け加工、最終検査までと非常に長くなります。 染色では、生機を蛍光白や、地染めにします。リピート品の色相管理には、プリント下の白の色管理が重要です。 また、糊付け加工はパッディング方式で行っています。糊は、プリントを鮮明に表現する為に非常に重要です。 |

|

|

●プリント 画像とプリント下が完了したら実際にプリントします。 プリントは織物およびストレッチ布の両方に対応しています。 高解像度のインクジェットプリントのため、微細なグラデーションなどの再現が可能です。 |

|

|

●後加工 インクジェットプリント完了後は、生地にインクが乗っているだけの状態なので、熱をかけて染着させる必要があります。こういった工程を後加工と呼んでいます。 ・乾燥工程・・・乾燥工程は、真空釜で真空に引いてキープし、乾燥としています。 乾燥セットは、主に発色工程での汚れ防止の為に行っています。 ・発色工程・・・発色工程は、高温高圧のスチーマーで行います。ここでの温度や時間 が堅牢度にかかわってきます。発色工程以降では、汚れの発生原因 となるものの多くが無くなってきます。 ・ソーピング・・・ソーピングはウインスで還元洗浄を行います。発色性向上や洗濯堅 牢度等の向上が目的です。 ・仕上セット・・・仕上セットはリピート管理や、性量管理が目的です。染料の性質上、 あまりセット温度を上げられない為、かなりの技術が必要になります。 |